智能制造综合实训中心是由西安理工大学机械与精密仪器工程学院联合苏州瀚川智能科技有限公司共建的综合实验中心,主要面向智能制造工程、物联网工程等相关专业,致力于培养掌握机械工程、电气控制、人工智能、计算机与信息技术等智能制造相关学科的基础知识和技能,具备智能化产品设计开发、加工制造及生产组织管理等方面的基本能力,具有创新精神和自主学习、实践应用等能力的高素质应用型技术人才。 本中心建成两大工业级实验训练系统,其中智能装配综合实验系统,支持机械工程学科及相关专业在制造系统设计分析、建模与优化、机电控制、智能传感与测试、工业互联、数字化管理等理论方法和应用方向的研究与实践;数控加工高精度在线检测系统,支持简单和复杂零件的编程和加工、加工表面形貌的预测和仿真、尺寸精度和形位误差的在机检测、加工质量评估等理论方法和应用的研究与实践。 同时,中心联合海克斯康、卓越科技等智能制造领域典型企业共建教学课程,结合企业生产智能化改造场景,进行教学模块的设计规划,以项目驱动的形式进行理论与实践教学的融合,可以让实训人员得到智能制造关键技术的系统培训。

1、智能装配综合实验系统

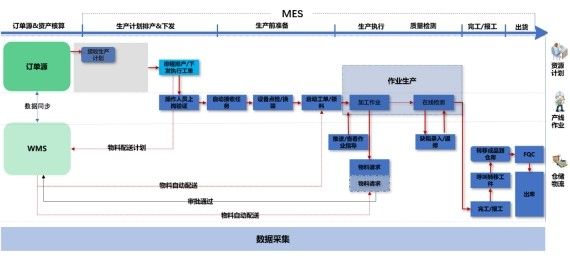

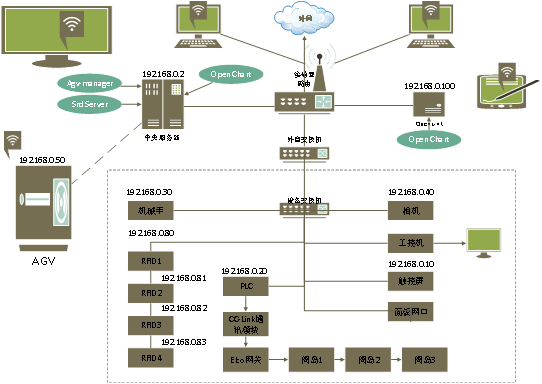

该系统主要由智能化装备产线和制造执行系统两大部分构成。智能产线主要实现减速器产品的装配作业,装配过程融入了多种传感技术、图像识别技术、机械传动结构等设计和实践元素。MES主要实现生产过程的信息收集、处理分析和状态展示。基于工业物联网技术将二者有机结合起来,采用情景式教学,通过模块化的智能生产线既满足学生的系统性实训需要,又可进行生产单元工艺流程的演示,了解自动化、智能化的工艺设计方法。让学生能快速了解设备原理以及信息化的流程固化原理,从而达到真正的场景式教学,满足综合能力培养的需求。

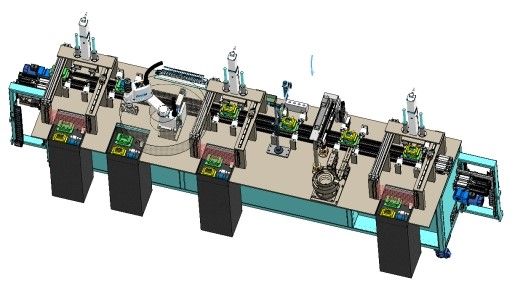

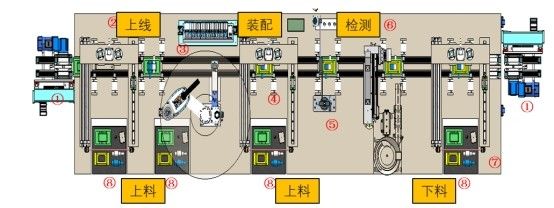

产线通过结合AGV 搬运的物料流转方式,对预先放置到载盘中的减速机各零部件进行装配。各零部件中可包含切削加工件,3D打印零件,以及标准件。产线为全自动式生产线,整线由六个模块构成。开线前,只需将原材料在AGV小车中放至指定位置,即可开始作业。在整个生产过程中,从上料,到抓取,搬运,装配,检测,下料全部由设备自动完成。

线体特点:

(1)开放式的设备结构设计,易于学生观察学习和分析设备逻辑。

(2)多模组采用伺服驱动,有强大的兼容潜力,为产线功能扩展提供可能。

(3)易于切换的生产模式切换,即可以自动生产,又可以进行单工站步骤动作演示。

(4)灵活智能的交互界面,学生可以轻松与人机界面交互,并尝试进行相关的参数设定。

系统整体业务流程概况总图

减速器装配工艺流程

线体装配工艺流程机械结构图

产线实体系统结构图

产线网络结构及软件部署图

2、数控加工高精度在机检测系统

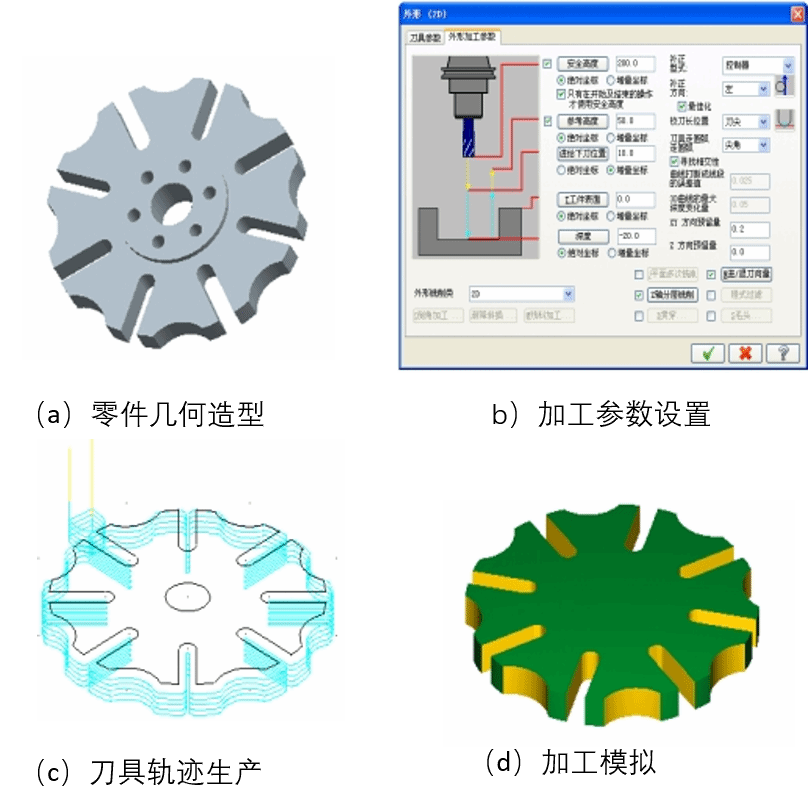

该系统主要由数控加工系统和高精度在机检测系统两部分组成。数控加工系统主要包括简单型面的加工和复杂轮廓的加工两部分,前者主要通过手工编程的方法完成加工程序的编制,而后者的程序主要由CAD/CAM软件或基于宏指令编写。通过数控加工系统的训练,使学生掌握常见轮廓的工艺分析和编程方法,能够熟练掌握半径补偿、长度补偿、螺纹加工、孔加工复合循环等功能的使用方法,特别训练学生基于宏指令开发特征型面加工程序的能力和使用CAD/CAM软件编写复杂型面加工程序的能力。在此基础上以球头铣刀和立铣刀的铣削过程为例,建立铣削运动的轨迹方程,开发铣削表面形貌预测系统,对加工表面质量进行预测,进而根据预测结果完成对加工参数的优化。

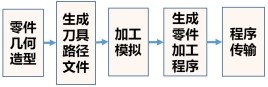

手工编程步骤

手工编程步骤

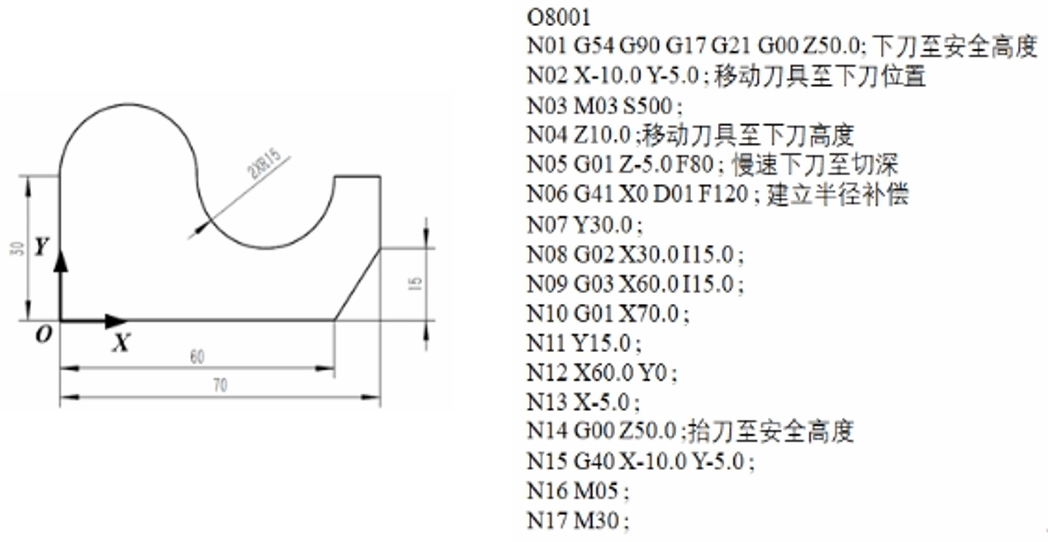

CAD/CAM软件编程步骤

![]()

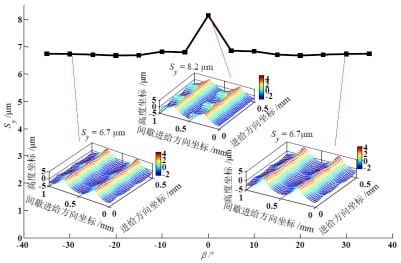

复杂轮廓的CAM编程

铣削表面形貌仿真及分析

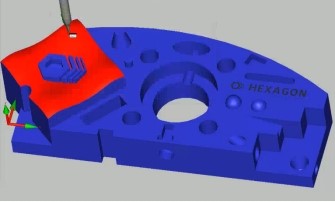

高精度在机检测系统主要是基于PC-Dims软件编写的测量程序控制接触式测头的运动,当测头的弹簧式旋转探头接触到测量点时产生偏转,探头的中心偏离一个或两个支撑点,于是就建立了电气连接,结果是触发信号被测量系统记录下来,保存在数控系统的系统变量中,可以通过宏程序调用等方法实现不同位置测量数据的提取。在该系统中主要训练学生对PC-Dims软件的熟练应用,培养学生使用宏程序自行开发测量程序或测量软件的能力,加强学生对测量数据的处理能力。

在机检测系统的硬件

PC-Dims编程

在机测量工作状态

1、实训课程

1) 制造执行系统及其应用

制造执行系统的体系框架部分主要涉及制造执行系统的定义与标准、行业应用、业务流程、功能模块及主要技术框架等基本内容的学习;制造执行系统的关键使能技术主要包括智能排产与动态调度、生产过程质量控制及跟踪、物料协调技术、车间工序物流、库存及在制品跟踪、生产设备运维与控制和制造性能分析等相关内容。MES可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,采用数据分析可视化技术,展现生产系统运行状态,体现信息化对企业决策的重要性。

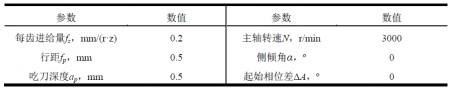

2) 铣削加工表面形貌建模

铣削加工表面是由刀具和工件的位置关系确定的,而刀具和工件的位置关系可以通过它们本身的特征参数和切削参数联系起来,进而由数学分析得到,这个过程就是铣削加工表面微观几何形貌的数学建模过程。数学建模是铣削加工表面微观几何形貌仿真研究的理论基础。本课程将分别对球头铣刀和立铣刀铣削加工表面微观几何形貌进行数学建模,在建模过程中充分考虑铣削方式、走刀路线以及刀具的径向跳动和轴向窜动等因素的影响。

3) 在机检测系统

基于接触式测头搭建在机检测系统,在加工过程完成后使用高精度测头替换加工刀具,对加工特征进行在机检测,随时掌握工件的几何特征信息与加工误差,实现加工-检测一体化。本课程介绍在机检测系统的总体结构、工作流程以及基于软件系统的检测程序生成,使学生掌握测头的使用方法、基本特征的测量策略制订策略、以及对测量结果的处理及分析方法,培养学生对工件尺寸以及形位公差的深入理解及其熟练检测。

4) 智能装配系统

介绍智能制造系统的体系结构、组成、关键技术及其系统设计与集成,掌握智能加工系统、智能装配系统及其制造过程和装配过程中的定量分析和计算方法,能对整个智能制造系统进行集成,培养学生具有制造系统集成设计与开发的能力;同时掌握典型的制造过程时间、成本和效率的建模过程和分析方法、系统结构以及设计不同制造系统时应遵循的理论基础,掌握智能制造系统集成的相关技术、接口、通信协议等,并在智能制造系统典型应用案例学习的基础上,具备设计整套制造生产线的智能制造系统集成设计与开发能力,以培养学生具有用系统的观点进行制造过程设计、建模、计算、集成以及对所设计的制造系统进行系统分析的能力。

联系电话:

029-812-90192

提交成功!